Il Capitano Pressostato, a protezione del bastimento…

Un componente di sicurezza fondamentale ma spesso mal gestito, può salvare gli impianti “fragili”

11 luglio 2024

La variabile fondamentale nel controllo degli impianti frigoriferi è la pressione. Questa deve essere mantenuta nelle tolleranze ammesse per raggiungere le necessarie prestazioni dell’impianto. Il suo controllo ci consente di non incorrere nei rischi di collasso meccanico o fisico che si possono determinare in un impianto.

La pressione è una variabile che, grazie a Bernoulli che ha riformulato la legge di conservazione dell'energia, la possiamo classificare legata al tipo:

- gravitazionale: dipende dall'altezza della tubazione rispetto al riferimento

- dinamico: dipende dalla velocità del fluido

- di pressione: dipende dalla forza imposta al fluido dalla pompa/compressore

Trattandosi di un'equazione per la conservazione dell'energia per unità di volume, scritta a bella posta per le caratteristiche dei fluidi, si può notare che in una rete di tubazioni, si ha un continuo "travaso" da una forma di energia all'altra: se aumenta la velocità deve diminuire la pressione, se diminuisce l'altezza devono aumentare la velocità e/o l'impulso, etc.

Il passaggio dalla sezione di alta pressione a quello di bassa avviene con una "strozzatura" (l'orificio di una termostatica) che costringe il fluido ad una velocità molto più alta e una pressione più bassa.

E arriviamo al pressostato.

Mentre i regolatori di pressione intervengono direttamente sulla portata di massa del refrigerante nel circuito aprendosi e chiudendosi (lavorando cioè sulla pressione dinamica, cioè l'energia cinetica, e li richiameremo dopo), il compito del pressostato è leggermente diverso e lavora sulla pressione interna al fluido (energia di pressione).

L'informazione s ulla pressione attuale nell’apparecchiatura/impianto nel punto in cui viene posizionata la presa sensore del pressostato gli viene fornita direttamente attraverso una frusta o un raccordo o (se il pressostato è montato direttamente sulla tubazione) da una lettura diretta.

ulla pressione attuale nell’apparecchiatura/impianto nel punto in cui viene posizionata la presa sensore del pressostato gli viene fornita direttamente attraverso una frusta o un raccordo o (se il pressostato è montato direttamente sulla tubazione) da una lettura diretta.

La pressione rilevata attiva un sistema di contatti a potenziale zero, con il quale è possibile commutare, ad esempio, un compressore o un ventilatore o una resistenza...

I pressostati più comuni sono i pressostati di bassa pressione, che di solito sono collegati nelle immediate vicinanze del compressore sul lato di aspirazione, e vengono utilizzati per l'arresto “di protezione” del compressore, ad es. in caso di mancanza di refrigerante.

La ragione di ciò è che se manca refrigerante nel sistema, con un compressore raffreddato dal gas di aspirazione, la mancanza dello stesso (o comunque una quantità insufficiente) rappresenta un grosso problema.

In caso mancanza di refrigerante per perdite, si ha anche una fuoriuscita di olio, poiché – come noto - questo migra costantemente attraverso l'intero circuito insieme al refrigerante. Ciò a sua volta può comportare una lubrificazione insufficiente.

È quindi raccomandato spegnere preventivamente il compressore in caso di forte calo della pressione sul lato di bassa per evitare danni o rotture del compressore.

Comunque va notato che non tutti gli arresti di protezione di un pressostato di bassa pressione devono necessariamente essere dovuti alla mancanza di refrigerante.

In caso di situazioni che comportano frequenti “start and stop” del compressore (ovvero problematiche simili a quanto descritto), il tecnico dovrebbe sempre controllare la portata di refrigerante necessaria per ottenere la potenza richiesta all’evaporatore. Se questa è scarsa, ad esempio a causa di un altro malfunzionamento (filtri intasati, valvole rotte, etc), non necessariamente manca refrigerante.

Un semplice esempio potrebbe essere la ventola di un evaporatore difettosa o una pompa difettosa in un chiller. In quest'ultimo caso, però, il flussostato dovrebbe già essere intervenuto sul circuito dell'acqua, altrimenti c'è il rischio di congelamento dell'evaporatore.

CIRCUITI "PUMP DOWN" E "PUMP OUT".

Il pressostato di bassa pressione può essere utilizzato anche a scopo di controllo.

pressostato di bassa pressione può essere utilizzato anche a scopo di controllo.

Ad esempio, nei sistemi di controllo "pump down" (vedi il nostro altro post recente) e "pump out" utilizzati nella refrigerazione, il pressostato di bassa si usa per spegnere il sistema ogni volta che il compressore deve spegnersi per un normale ciclo di funzionamento (ad esempio quando viene raggiunta la temperatura impostata nella sonda ambiente).

Ciò accade quando la solenoide prima dell’evaporatore si chiude, e il compressore resta in funzione. La pressione in aspirazione scende e ad un certo punto (a seconda delle impostazioni del pressostato), il pressostato spegnerà l’impianto. Quando viene nuovamente raggiunto il punto di attivazione/attacco del termostato ambiente la solenoide viene aperta,

Sul lato dell'alta pressione la norma EN 378 richiede l'uso di dispositivi di protezione (quali i pressostati ad alta pressione, "limiting switching device") per i sistemi di refrigerazione commerciale. Vengono utilizzati per l'arresto protettivo del compressore. Se per qualche ragione la pressione supera il valore della pressione impostato, il compressore viene spento dal pressostato di alta pressione e la pressione diminuisce.

Come spiegammo in altro post, il set di intervento del pressostato di alta, in qualità di organo di sicurezza, deve intervenire ad una pressione del 10% inferiore al set delle valvole di sicurezza.

A questo scopo i pressostati di alta pressione si distinguono tra "pressostati", "limitatori di pressione" e "limitatori di pressione di sicurezza".

- Con un pressostato semplice si può avere una richiusura automatica dopo un certo abbassamento della pressione sul la'to di alta.

- Con un limitatore di pressione è necessario eseguire un riarmo manuale dopo un arresto di sicurezza. Questo ripristino può essere attivato manualmente e senza attrezzi.

- Infine, il limitatore di pressione di sicurezza si richiede uno strumento per avviare il ripristino manuale.

CONTROLLO DEL VENTILATORE DI UN CONDENSATORE

Esiste anche la possibilità di utilizzare un pressostato sul lato di alta pressione per ottimizzare il controllo del/dei ventilatore/i del condensatore durante la stagione calda. In questo caso per far accendere e spegnere i ventilatori in ragione della pressione di condensazione oppure per selezionare la velocità dei ventilatori.

In alternativa alla regolazione estiva, il pressostato può essere usato per sostenere il funzionamento invernale. A condizioni di bassa temperatura esterna, per mantenere sufficientemente elevata la pressione di mandata (in particolare nel ricevitore, per fornire sufficiente "forza" al liquido d'arrivare alle utenze) il modo più semplice è accendere e spegnere i motori dei ventilatori, utilizzando un pressostato (o un termostato). Sebbene efficace, questo approccio “tutto o niente” è estremamente inefficiente dal punto di vista energetico, perché il risparmio energetico nell’uso del motore del ventilatore è controbilanciato da improvvise e ampie oscillazioni di pressione.

Quindi, in prima battuta, un meccanismo di regolazione O/O della velocità dei ventilatori è una possibile scelta per il controllo della pressione di alta, ma non è adatto a tutte le applicazioni. Infatti, quando, ad esempio, la temperatura ambiente raggiunge il limite inferiore della banda operativa del sistema di controllo meccanico, i ventilatori funzionanano alla velocità minima o si spengono completamente. Se la temperatura ambiente scendesse ulteriormente, non c'è altro da fare per evitare che la pressione di mandata scenda al di sotto di un livello accettabile.

Pertanto, nelle applicazioni con possibili temperature ambiente particolarmente basse, sia per effetto stagionale che tra notte e giorno, l'approccio migliore è spesso quello di utilizzare un sistema di controllo della velocità della ventilazione abbinato ad una valvola di regolazione della pressione HPV (ad esempio Danfoss KVR). Questa soluzione combinata offre alcuni vantaggi in termini di efficienza del controllo della velocità dei ventilatori (meglio se, invece di un pressostato si utilizza un regolatore in continuo della velocità), proteggendo allo stesso tempo il sistema da temperature ambiente estreme.

Pertanto, nelle applicazioni con possibili temperature ambiente particolarmente basse, sia per effetto stagionale che tra notte e giorno, l'approccio migliore è spesso quello di utilizzare un sistema di controllo della velocità della ventilazione abbinato ad una valvola di regolazione della pressione HPV (ad esempio Danfoss KVR). Questa soluzione combinata offre alcuni vantaggi in termini di efficienza del controllo della velocità dei ventilatori (meglio se, invece di un pressostato si utilizza un regolatore in continuo della velocità), proteggendo allo stesso tempo il sistema da temperature ambiente estreme.

TIPOLOGIE

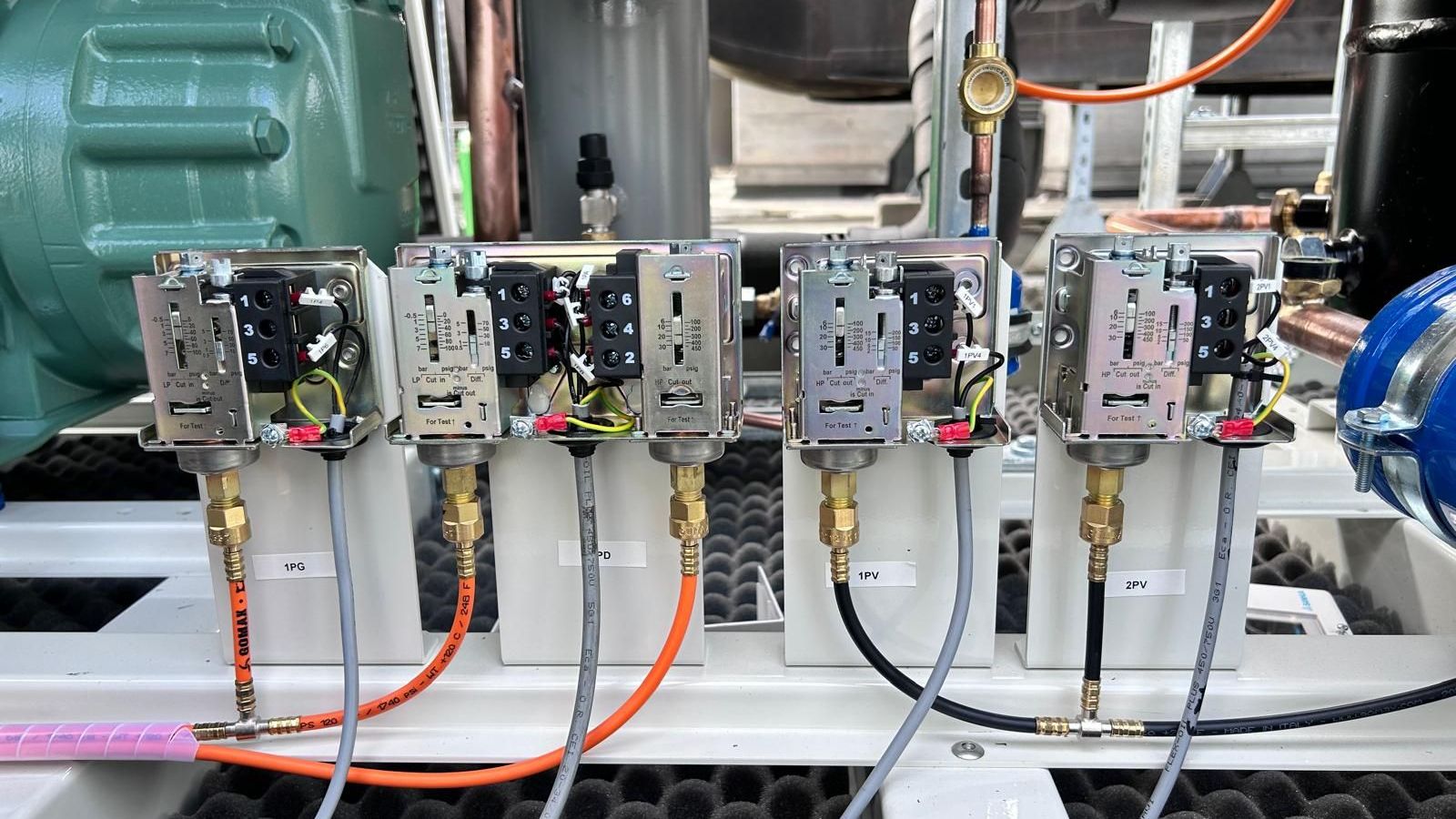

Fondamentalmente, esistono due tipi generali di pressostati. Si tratta del pressostato standard regolabile e del pressostato a cartuccia.

Il pressostato standard regolabile (ad es. tipo "KP" di Danfoss) è particolarmente apprezzato dai produttori di impianti. Permette un riadattamento in termini di soglie di commutazione e non resta con tutta la sua massa sulla tubazione. Inoltre, è possibile posizionarlo sulla macchina, mantenendo l'accessibilità e la facilità di manutenzione.

Il pressostato a cartuccia, invece, è la soluzione preferita dai produttori di serie perché le sue impostazioni fisse non possono essere facilmente regolate sul campo da persone non autorizzate.

CSIM collabora con frigoristi e costruttori a definire le migliori soluzioni per impianti frigoriferi, info@csimservizi.it

La Redazione