Il pump-down a protezione degli impianti

La sicurezza e l'affidabilità passano da componenti chiave quali i pressostati, le solenoidi e il ricevitore

26 giugno 2024

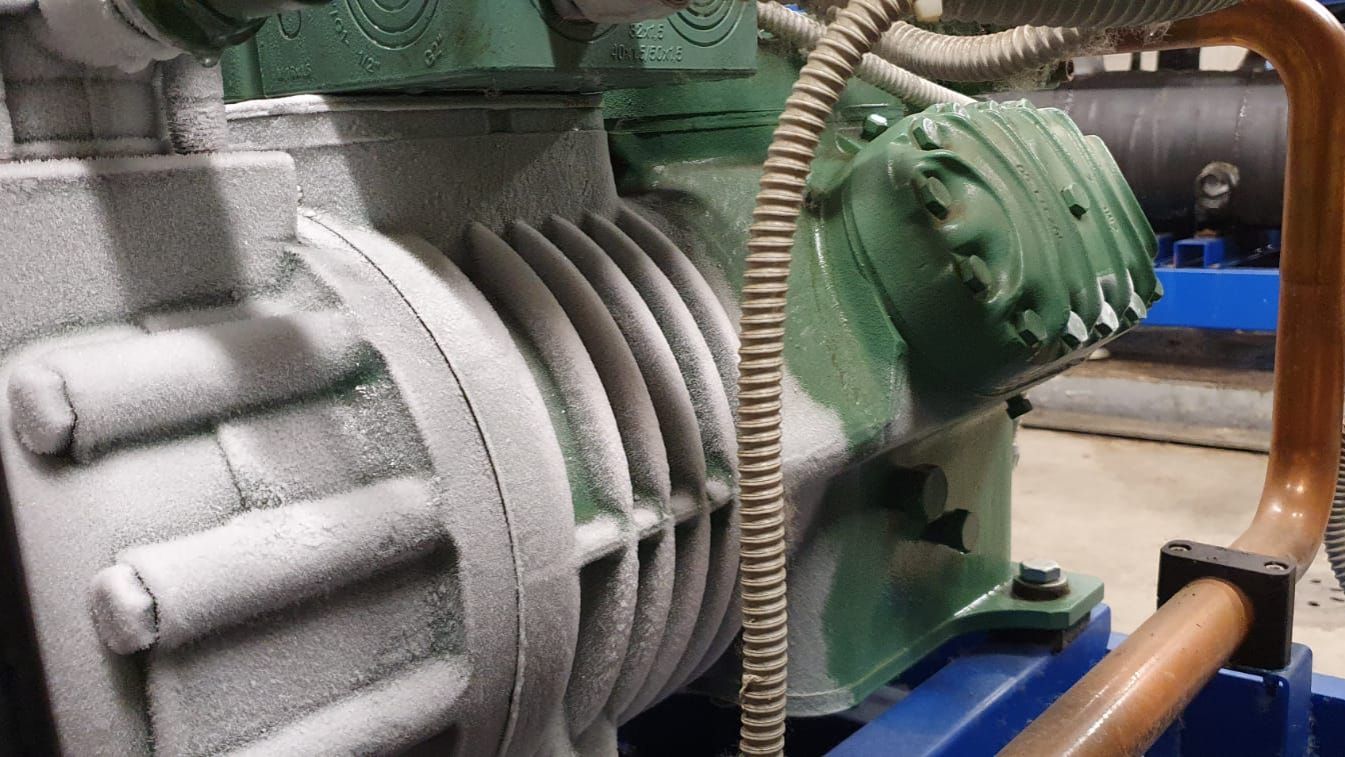

Una delle regole dell’arte per i progettisti di un circuito frigorifero è evitare la migrazione di refrigerante liquido verso il compressore quando non vi è “chiamata” di freddo da parte delle utenze.

D’altronde, il refrigerante si muoverà naturalmente nella direzione dei punti a più bassa temperatura all'interno dell'impianto per equalizzare le pressioni. Quella sezione è sempre in un punto sul lato di bassa, e per questo si potrebbe avere del liquido al compressore in fase di avvio, certamente un evento da evitare.

Per evitare tale rischio si può operare in “pump down” (letteralmente un pompaggio acconcio di refrigerante) utilizzando una valvola solenoide sulla linea del liquido; quando la temperatura di set-point dell'impianto (all’evaporatore) sarà stata raggiunta, l'elettrovalvola si chiuderà. Il compressore continuerà a pompare il refrigerante nel condensatore e/o nel ricevitore, aspirandolo dal lato di bassa del sistema. Il compressore interromperà il funzionamento una volta raggiunto il set point predeterminato del pressostato di bassa pressione, o LPS (Low Pressure Switch, che approfondiremo in un post separato).

N.B. 1 Come buona prassi, il condensatore o il ricevitore, o una combinazione di entrambi, devono essere progettati per contenere almeno l'intera carica di refrigerante dell’impianto.

L'impostazione del set di pressione al pressostato per l’interruzione del funzionamento del compressore, sarà direttamente correlato all'applicazione frigorifera e/o al refrigerante utilizzato.

Quando si avrà nuovamente la "chiamata del freddo", la solenoide verrà aperta, e il refrigerante si sposterà nella parte di bassa del sistema a causa della differenza di pressione tra i due lati. Una volta raggiunto al pressostato il setpoint di “cut-in”, di avviamento, il compressore si avvierà e riprenderà il normale funzionamento.

Anche in questo caso, l'impostazione del set di “cut in” è direttamente correlato all'applicazione e/o al refrigerante utilizzato.

Nella maggior parte dei casi, questa sequenza di operazioni è automatica e cablata (funzionamento “meccanico”) come tale per eseguire questa attività.

Su molti sistemi è anche possibile eseguire un pump-down manuale se non è presente una solenoide, chiudendo manualmente, ad esempio, la valvola all'uscita del ricevitore (Rotolock). Prima di tentare questo metodo, ci si assicuri di aver compreso appieno la procedura, poiché se eseguita in modo errato possono verificarsi danni ai componenti del sistema.

N.B.2 Le valvole Rotolock (o "Rotalock"), sono valvole di servizio tipicamente utilizzate nei sistemi di refrigerazione. E’ una connessione filettata che incorpora una guarnizione in Teflon che è la guarnizione principale per prevenire perdite nella connessione. L’uso principali della valvola è la possibilità di accedere al sistema di refrigerazione per il caricamento del refrigerante e l’evacuazione. Queste valvole sono anche molto pratiche in quanto consentono di rimuovere facilmente componenti come un compressore grazie alla connessione filettata. Applicate tipicamente nei ricevitori.

N.B.2 Le valvole Rotolock (o "Rotalock"), sono valvole di servizio tipicamente utilizzate nei sistemi di refrigerazione. E’ una connessione filettata che incorpora una guarnizione in Teflon che è la guarnizione principale per prevenire perdite nella connessione. L’uso principali della valvola è la possibilità di accedere al sistema di refrigerazione per il caricamento del refrigerante e l’evacuazione. Queste valvole sono anche molto pratiche in quanto consentono di rimuovere facilmente componenti come un compressore grazie alla connessione filettata. Applicate tipicamente nei ricevitori.

TIPO DI CORPO - Le valvole Rotolock sono classificate come Rotolock orizzontali o come Rotolock verticali. La differenza principale è la posizione della connessione filettata Rotolock sulla valvola stessa.Il Rotolock orizzontale è generalmente montato su un compressore, un ricevitore o un accumulatore verticale. L'uso tipico di un Rotolock verticale è su un ricevitore orizzontale.

LE CONNESSIONI - Le connessioni Rotolock sono disponibili in diverse dimensioni e sono determinate dal diametro interno della connessione per il flusso del refrigerante. Quando si sostituisce una valvola Rotolock, è importante sostituirla con una filettatura ROTOLOCK della dimensione esatta della vecchia valvola per adattarla correttamente al raccordo adattatore filettato. La seconda connessione sulla valvola è in genere una connessione svasata (SAE) o una connessione a saldare (IDS).

PORTE DI SERVIZIO - Tutte le valvole sono fornite con almeno una porta per manometro SAE da 1/4". Questa porta singola viene utilizzata principalmente per il caricamento e l'evacuazione e la sua posizione può variare. Molte valvole Rotolock sono fornite con una porta per manometro secondaria SAE da 1/4". Questa porta per manometro è più comunemente collegata tramite una linea di rame o un tubo flessibile al dispositivo di controllo della pressione

Dal punto di vista elettrico vi sono due tipologie di circuiti per il pump down, e ciò fa riferimento al modo in cui sono progettati, da un punto di vista del cablaggio.

Il primo circuito è detto “Recycling Pump Down”.

Il metodo di svuotamento è sempre lo stesso, e utilizza un pressostato LPS e una solenoide.

Se attivo, il refrigerante, quando il compressore è off, trafila a causa delle perdite interne delle solenoidi o delle piastre a valvole del compressore, e ciò farà aumentare la pressione sul lato di bassa facendo chiudendo il pressostato LPS. Il compressore si avvierà ed eseguirà uno svuotamento durante il ciclo di off per garantire che non si abbia migrazione del liquido.

Uno svantaggio di questo tipo di pump down è il potenziale aumento degli avvii del compressore nel tempo. Il vantaggio evidente è che il compressore non partirà mai carico di liquido nella coppa.

Uno svantaggio di questo tipo di pump down è il potenziale aumento degli avvii del compressore nel tempo. Il vantaggio evidente è che il compressore non partirà mai carico di liquido nella coppa.

La seconda tipologia è il circuito “Non-Recycling Pump Down”.

In questo caso, se si verifica una migrazione di refrigerante durante il ciclo di arresto, il compressore non si avvierà per eseguire uno svuotamento. Un interruttore normalmente aperto (Hold) non consentirà il riavvio del compressore durante il ciclo di off. Il termostato del sistema deve chiamare (in posizione chiusa) affinché il compressore inizi a funzionare. L'LPS si chiuderà comunque se le valvole presentano perdite interne, ma il compressore non si avvierà finché non ci sarà una chiamata per il raffreddamento.

Uno svantaggio di questo metodo è abbastanza evidente: il compressore potrebbe avviarsi con il refrigerante liquido presente nella coppa. D'altro canto, esiste la possibilità di un minor numero di avviiamenti totali del compressore.

La maggior parte dei sistemi su cui ho avuto modo di lavorare nel corso degli anni utilizzavano un “Recycling Pump Down”. Riteniamo che questo sia il metodo migliore per proteggere l’impianto da guasti "catastrofici".

Molti potrebbero dire: “non sarebbe meglio sostituire le parti che perdono internamente?”. Si, ma ciò può essere costoso, soprattutto su sistemi di grandi dimensioni e se sono presenti molti componenti (ad esempio in un ipermercato).

In un mondo perfetto, tutti i componenti sarebbero sigillati ermeticamente e il timore di problemi legati a perdite interne non ci sarebbe. Ma il “Recycling Pump Down” è previsto per gli inevitabili problemi che tutti sperimentano quotidianamente.

Una raccomandazione: utilizzare un pressostato di bassa pressione regolabile; in questo modo si ha il controllo e si può regolare l'attivazione e la disattivazione del compressore secondo necessità.

CSIM è a disposizione per la definizione e progettazione di impianti realizzati per ridurre i rischi di rottura.

La Redazione